在当今制造业追求效率与精度的双重需求下,半固态锻压工艺正成为高端铝合金壳体生产的革命性技术。相比传统CNC加工,这一工艺通过独特的方法显著缩短了生产周期,同时确保了产品的高质量与性能。

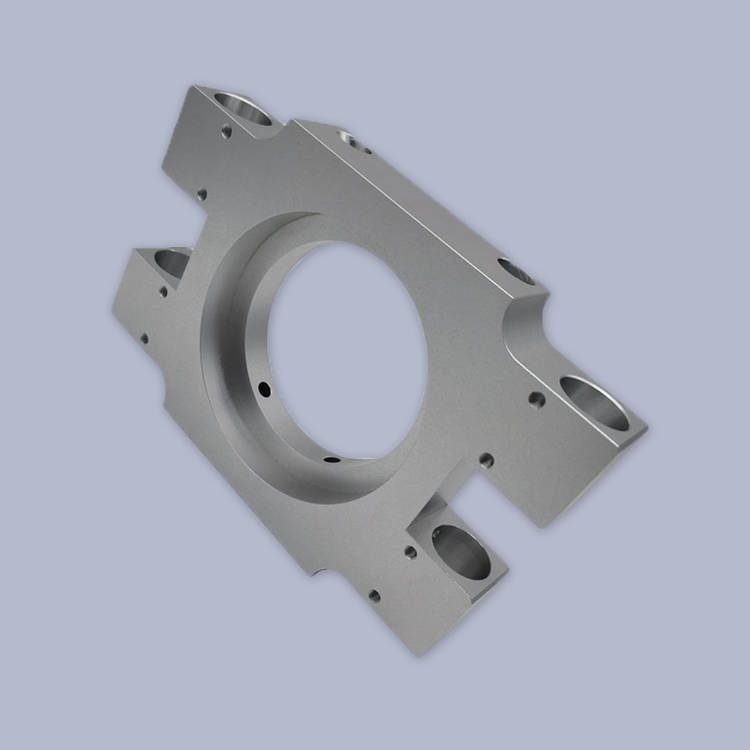

半固态锻压工艺的核心在于将铝合金材料加热至半固态状态——即介于固态与液态之间的黏稠状态,然后通过高压锻造成型。这种方法利用了材料在半固态时的流变特性,使得金属填充模具更加均匀,减少了内部缺陷如气孔和缩松。例如,在制造复杂形状的壳体时,半固态锻压能直接成型出近净形零件,大幅减少了后续机械加工的需求。

与传统CNC加工相比,半固态锻压工艺的优势显而易见。CNC加工通常需要多道工序,从原材料切割到精加工,耗时可能长达数小时甚至数天,且材料利用率较低,产生大量废屑。而半固态锻压一次成型,生产周期可缩短50%以上,材料浪费减少,整体成本显著降低。同时,由于锻压过程强化了金属晶粒结构,所得壳体的机械性能如强度、硬度和耐腐蚀性往往优于传统加工件。

浙江天雅江涛动力作为该领域的领先企业,已成功应用半固态锻压工艺批量生产高端铝合金壳体。他们的产品在汽车、航空航天和电子设备等行业广受好评,不仅提供了更快的交货时间,还确保了稳定的质量。通过优化工艺参数,如温度控制和模具设计,天雅江涛动力进一步提升了产品的尺寸精度和表面光洁度,满足了对高性能壳体的严苛要求。

随着半固态锻压技术的不断成熟和自动化水平的提高,它有望在更多领域取代传统CNC加工。这不仅将推动制造业向绿色、高效转型,还将为高端铝合金壳体的定制化生产开辟新路径。对于寻求成本效益和快速响应的企业来说,采用这一工艺无疑是明智之选。