随着制造业的快速发展,CNC(计算机数控)技术已成为现代工业生产的核心。CNC电脑车床、CNC加工中心、精密磨床、精密铣床以及数控刀具等设备,共同构成了高效、精准的加工体系。本文将系统介绍这些关键设备及其供应商的重要性。

一、CNC电脑车床:精密车削的基石

CNC电脑车床通过预设程序控制刀具路径,实现复杂轴类、盘类零件的高精度车削加工。其优势在于自动化程度高、重复定位精度稳定,广泛应用于汽车、航空航天及精密仪器制造领域。与传统车床相比,CNC电脑车床可减少人为误差,提升生产效率30%以上。

二、CNC加工中心:多功能集成解决方案

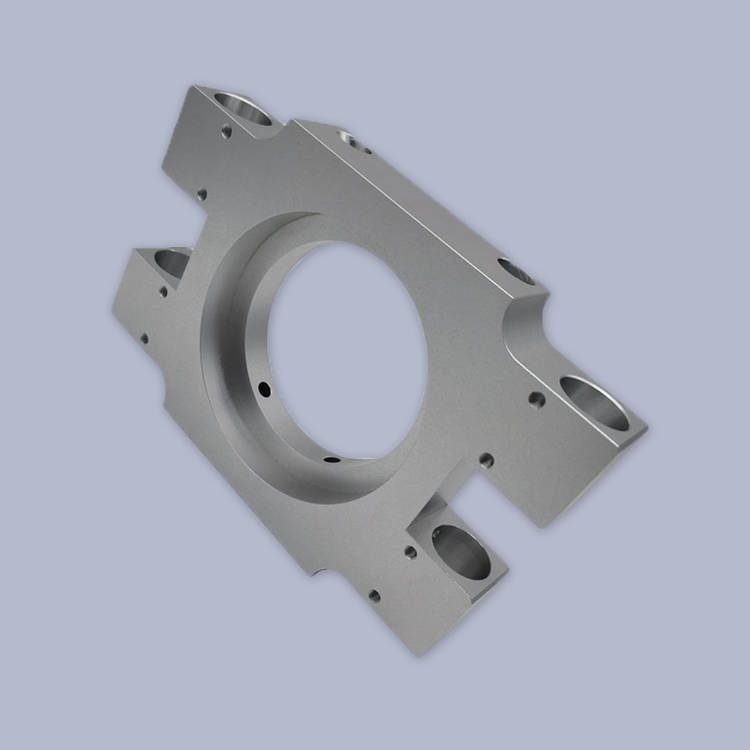

CNC加工中心是具备自动换刀功能的数控机床,集铣削、钻孔、攻丝等多工序于一体。通过多轴联动技术,可完成复杂三维曲面加工,特别适用于模具制造和精密零部件生产。现代加工中心还融合了智能监控系统,能实时调整切削参数以优化加工质量。

三、精密磨床与铣床:表面处理的专家

精密磨床采用砂轮微米级切削,可获得Ra0.1μm以下的超光滑表面,是轴承、导轨等高精度零件的关键加工设备。而精密铣床则通过多刃刀具进行平面、沟槽加工,其动态精度控制技术可确保工件尺寸公差在±0.005mm以内。这两种设备在医疗器械和光学元件制造中不可或缺。

四、数控刀具供应商:加工系统的核心支撑

优质数控刀具供应商不仅提供车刀、铣刀等标准刀具,还能根据材料特性定制专用刀具。采用PCD/CBN超硬材质的刀具可使加工效率提升40%,同时供应商的技术支持团队会提供刀具生命周期管理服务,帮助客户优化切削参数,降低生产成本。

五、机床选型与系统集成建议

选择CNC设备时应综合考虑加工材料、精度要求和批量大小。对于中小批量生产,推荐选用柔性制造单元(FMC);而大批量生产则适合专用生产线。值得注意的是,构建数字化工厂时需确保机床与MES系统的数据互通,实现加工过程的全流程监控。

在工业4.0时代,CNC电脑车床、加工中心与精密机床正朝着智能化、网络化方向发展。优秀的设备供应商不仅能提供高性能机床,更应具备工艺方案设计能力,帮助制造企业构建完整的精密加工生态系统,在提升产品质量的同时降低综合运营成本。