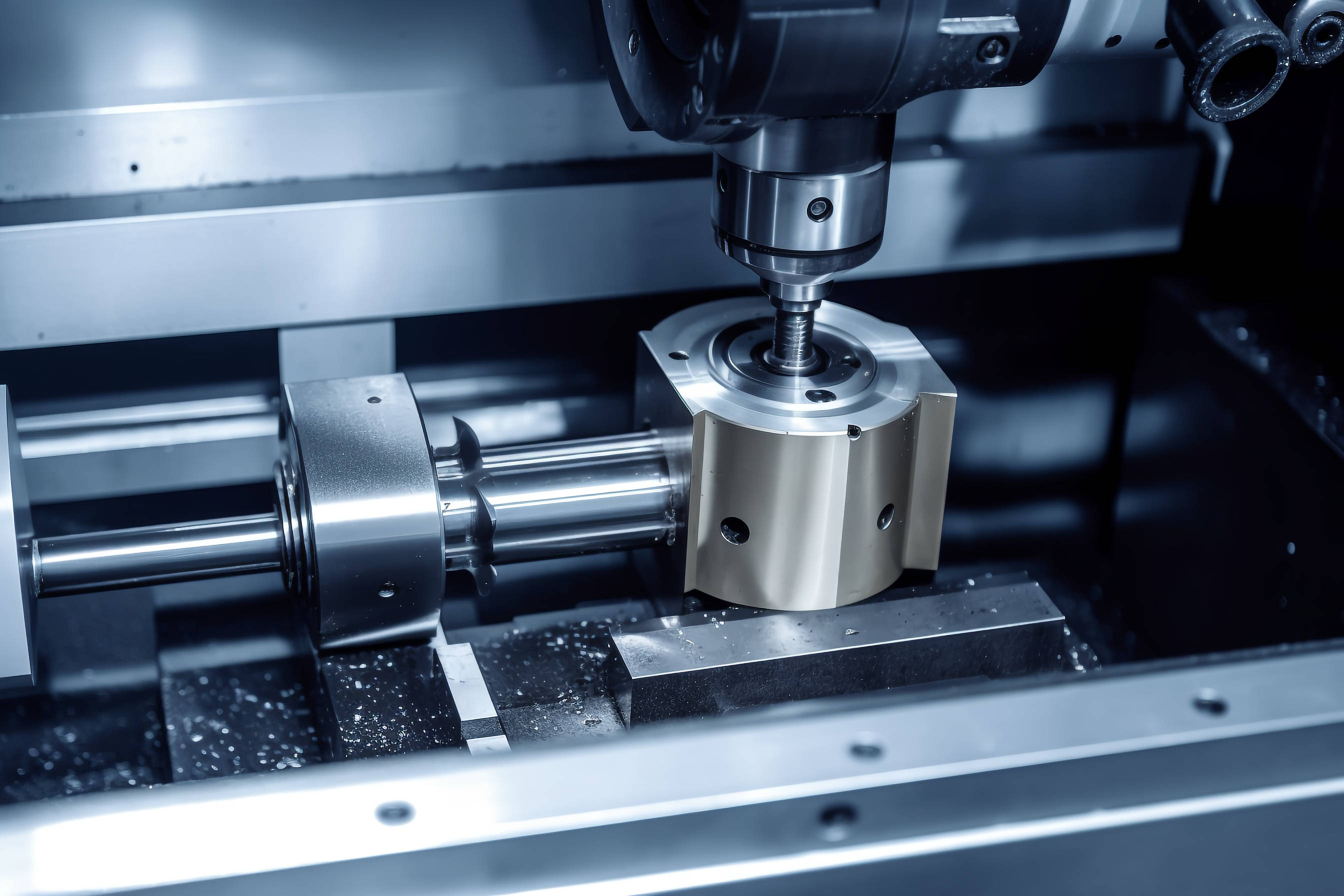

在CNC加工过程中,精度偏差是常见的生产问题,直接影响产品质量和加工效率。当精度异常时,遵循系统性的排查步骤能快速定位问题根源,本文将从五个关键层面提供完整的排查方案。

一、机床状态检查

1. 机械系统:检查导轨、丝杠、轴承等关键部件的磨损情况,确认是否存在间隙或松动。使用百分表检测主轴径向跳动和轴向窜动,标准值应小于0.01mm。

2. 液压/气动系统:确认夹紧力稳定,液压压力值在设定范围内,避免因夹具松动导致加工位移。

3. 热变形控制:连续加工4小时后需检测机床温度变化,温差过大时应停机冷却或启用温度补偿功能。

二、刀具与夹具排查

1. 刀具磨损检测:使用显微镜检查刃口磨损量,精加工刀具VB值不应超过0.2mm。同时确认刀柄锥面清洁无划痕。

2. 动平衡测试:高速加工时(>8000rpm)必须进行刀具系统动平衡检测,不平衡量应控制在G2.5级以内。

3. 夹具定位精度:使用三坐标测量仪复查夹具定位销、支撑块的重复定位精度,误差需小于0.005mm。

三、程序与参数优化

1. 编程路径分析:检查CAM软件生成的刀具路径是否存在急转弯、切入切出不合理等情况,建议采用螺旋进刀和光顺过渡。

2. 切削参数验证:对照材料切削数据库,确认转速、进给、切深参数匹配。例如加工45#钢时精加工线速度宜为150-200m/min。

3. 补偿参数校准:定期检测并更新刀具半径补偿、长度补偿值,注意区分几何补偿与磨损补偿的设置。

四、测量系统验证

1. 检测器具校准:千分尺、三坐标等测量设备需定期送检,现场使用标准量块进行快速验证。

2. 测量方法规范:确保测量基准与设计基准统一,避免因基准转换带来的累积误差。

3. 环境因素控制:在20±2℃恒温条件下进行精密测量,注意避免热胀冷缩引起的尺寸变化。

五、材料与冷却液管理

1. 材料应力检测:对毛坯进行探伤检测,排除内部残余应力导致的加工变形。

2. 冷却液浓度监控:使用折光仪定期检测冷却液浓度,推荐浓度为5%-8%,同时检查喷嘴角度和流量是否正常。

3. 切屑处理检查:确认排屑系统畅通,避免切屑缠绕刀具引起的精度偏差。

通过以上五个维度的系统性排查,90%以上的CNC加工精度问题都能得到有效定位。建议企业建立完善的预防性维护制度,包括每日开机检查、每周精度验证和每月全面保养,从而最大限度保障加工精度的稳定性。当问题反复出现时,还应考虑机床地基沉降、电网电压波动等外部因素,必要时联系设备厂商进行专业诊断。