在塑胶产品开发过程中,如果暂时不进行模具制造(即“不开模”),常见的替代方案是使用CNC(计算机数控)加工来制作样品或小批量产品。CNC加工是如何实现塑胶产品生产的呢?下面我们来详细介绍这一过程。

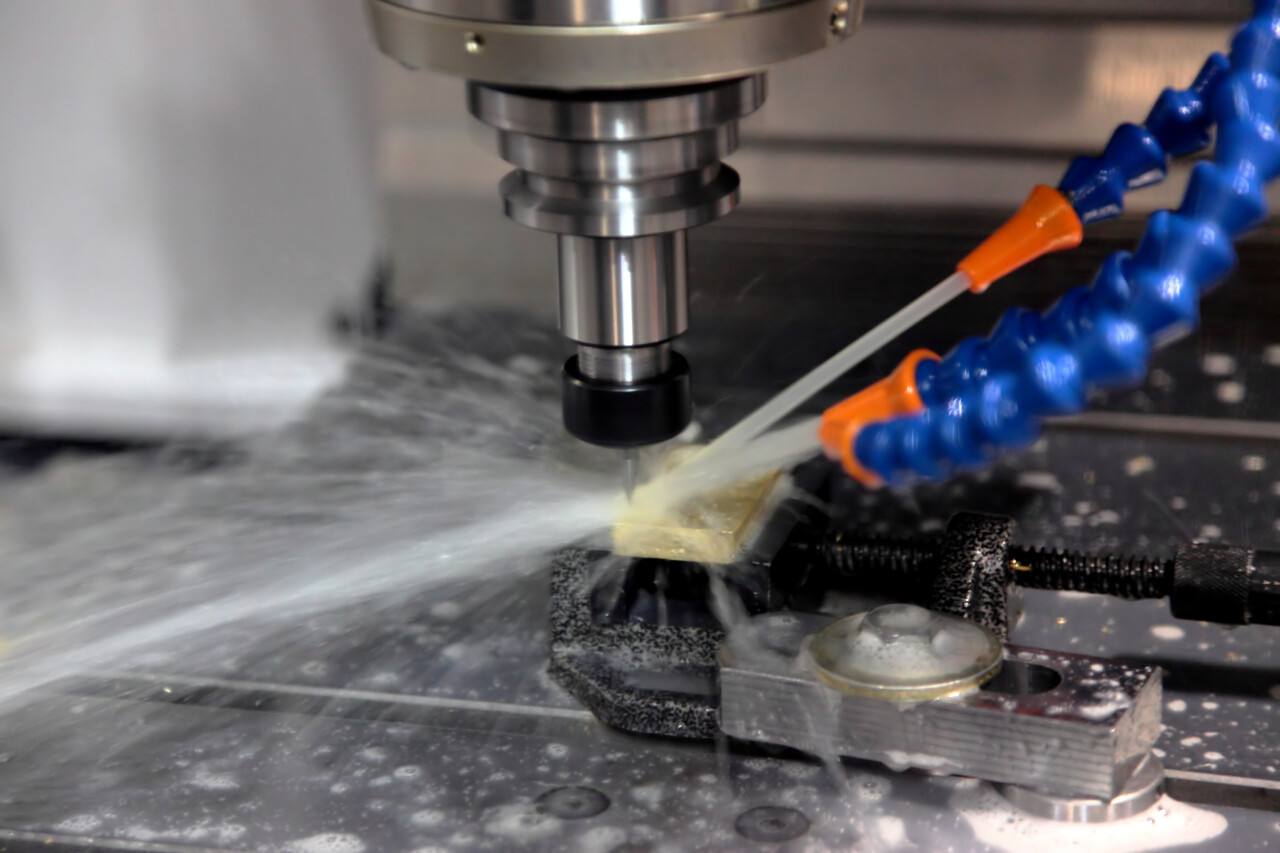

CNC加工是一种通过计算机程序控制机床,对材料进行精密切削的制造技术。其基本流程包括:设计人员利用CAD软件创建产品的三维模型,然后使用CAM软件将模型转换为机床可识别的G代码指令;操作人员在CNC机床上装夹塑胶板材或棒材作为原材料,机床根据指令自动进行切削、钻孔、铣削等操作,逐步去除多余材料,最终形成所需的塑胶零件形状。这种方法的优势在于不需要昂贵的模具,特别适合产品原型验证、设计修改频繁或小批量生产的情况,能快速响应需求变化。

在塑胶产品CNC加工中,材料选择是关键。常用的塑胶材料包括ABS、尼龙、聚碳酸酯(PC)和聚丙烯(PP)等,这些材料易于切削且能满足不同性能要求。加工过程中,CNC机床的高精度主轴和刀具能实现微米级的公差控制,确保产品尺寸准确;同时,通过优化刀具路径和切削参数,可以减少材料浪费和提高表面质量。加工完成后,零件通常需要进行后处理,如去毛刺、打磨或喷涂,以改善外观和功能性。

尽管CNC加工在灵活性和精度方面优势明显,但也存在局限性。例如,对于复杂内部结构或大规模生产,CNC加工效率较低、成本较高,不如注塑成型经济;切削过程可能产生应力,影响材料性能。因此,企业在选择生产方法时,需权衡开发周期、成本与产量需求。总体而言,CNC加工为塑胶产品提供了高效的原型解决方案,是产品开发中不可或缺的一环。